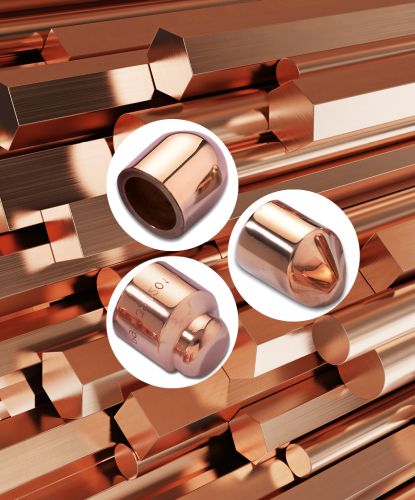

Die Spinodallegierungen der Hardiall® Sortiment sind Kupfer-Nickel-Zinn-Knetmaterialien:

-Sehr hohe Festigkeit, Schwerlast und hohe Belastbarkeit CuNi15Sn8 (C72900) Version namens Hardiall®

-Hochfeste, hochbelastbare CuNi9Sn6 (C72700) Version namens Hardiall Eco®

Beide sind für Hochleistungsanwendungen konzipiert, bei denen eine ausgezeichnete hohe Reibungsverschleißfestigkeit, Abrieb und Zähigkeitsanforderungen erforderlich sind. Sie lassen sich leicht zu komplexen Bauteilen verarbeiten und sind dabei umweltfreundlich, blei- und berylliumfrei und leicht recycelbar.

Die vollständige Integration von Lebronze-Legierungen in alle Prozesse mindert die Risiken der Lieferkette und bietet Halbfabrikate, kann aber auch gebrauchsfertige Fertigprodukte anbieten.

Eigenschaften und Vorteile von Hardiall® Materialien

Normen : CuNi15Sn8; UNS C72900; ASTM B929..

Hardiall® knetlegierte CuNi15Sn8: UNS C72900; ASTM B929. CW355H EN 12163

Hardiall® CuNi15Sn8 erfüllt und übertrifft die Luft- und Raumfahrtnormen (AMS 4596, 4597, 4598) sowie die Spezifikationen von Öl- und Gaskunden, einschließlich NACE MR0175 Korrosion

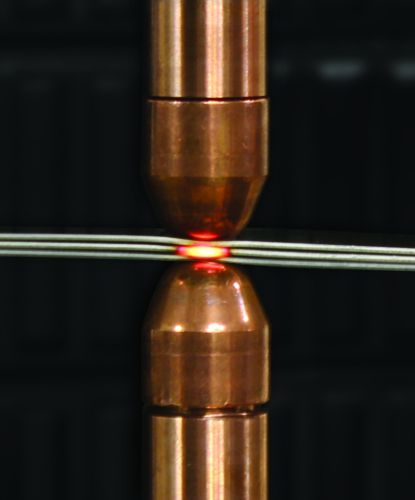

Hardiall® ist der ideale Ersatz für Kupfer-Beryllium CuBe2 C172000 CW101C gemäß EN 12163. Hardiall® CuNi15Sn8 erreicht ähnliche mechanische Eigenschaften zusammen mit hervorragenden Oberflächeneigenschaften und Bearbeitbarkeit.

Hardiall® ist ein direktes Äquivalent zu Toughmet® 3 und stellt eine ideale Lösung mit Erfolgs- und Leistungsnachweis dar. Ausführliche Tests stellen sicher, dass Hardiall® die einschlägigen Spezifikationen in vollem Umfang erfüllt: in dieser Hinsicht kann die Verwendung von Hardiall® der High-End-Industrie helfen, ihre Risiken in der Lieferkette zu minimieren.

Hardiall Eco® knetlegierte CuNi9Sn6: UNS C72700

Hardiall Eco® knetlegierte CuNi9Sn6 wurde entwickelt, um die technischen, wirtschaftlichen und ökologischen Einschränkungen für hochbelastete Lager im Bauwesen, im Bergbau, in der Automobilindustrie und in der Industrie zu meistern.

Hardiall Eco® ist der ideale Ersatz für Stähle, gegossene bleihaltige Bronze- oder Manganbronzen sowie gegossene spinodale Kupfer-Nickel-Zinn-Legierungen wie C96900 CX105, C96970 CX90 und gewährleistet eine ausreichende Dauerfestigkeit.

| Hardiall® und Hardiall Eco® Hauptmerkmale und Vorteile |

| Hohe Festigkeit und Härte |

Hohe Druck- und Belastbarkeit |

| Geringe Reibung und Abriebfestigkeit |

Duktilität und Dauerfestigkeit |

| Ausgezeichnete Verschleißfestigkeit |

Lochfraß, Rissbildung, Abplatzungsbeständigkeit |

| Hervorragende Bearbeitbarkeit |

Keine Wasserstoffversprödung |

| Nichtmagnetisch |

Korrosion- und Erosionsbeständig |

| Hohe Leistungen im Temperaturbereich -125℃ bis 300℃ |

Leistung besonders bei langsamen aber auch bei hohen Geschwindigkeiten |

| Dimensionsstabilität |

|

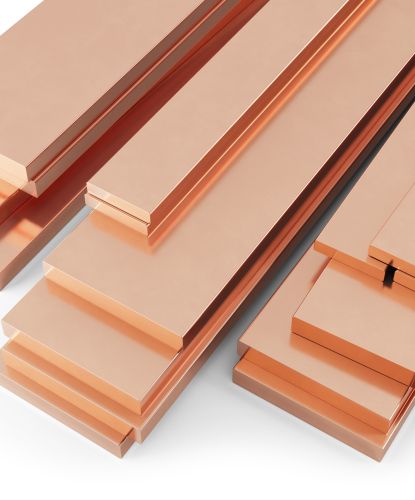

HARDIALL® (Hardiall® und Hardiall Eco®) Materialien sind in zwei Härtegraden erhältlich:

- TX-Vergütung (knetlegierte warmverformte und spinodal gehärtete Vergütung)

- TS-Vergütung (knetlegierte warmverformt, kaltgefertigt und spinodal gehärtet) bietet höchste mechanische Eigenschaften.

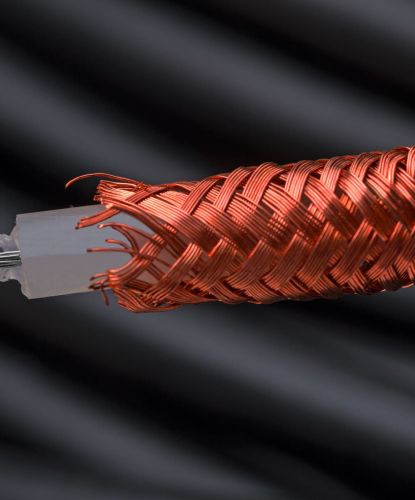

Diese Kupfer-Nickel-Zinn-Spinodallegierungen haben eine spezifische Metallurgie, die eine spinodale Zersetzung ermöglicht und somit eine einzigartige Kombination von Materialeigenschaften bietet.

Hohe mechanische Eigenschaften werden durch Warmumformung oder eine Kombination aus Warm- und Kaltumformung erreicht und durch eine abschließende Wärmebehandlung, die die spinodale Zersetzung kontrolliert, drastisch verbessert.

Beispielsweise wird nach der spinodalen Zersetzungsbehandlung eine dreifache Erhöhung der Streckgrenze gegenüber dem Grundmetall erreicht.

Diese wärmebehandelten "Spinodallegierungen" sind aufgrund ihrer hohen Festigkeit, ihrer geringen magnetischen Empfindlichkeit, ihrer hervorragenden Bearbeitbarkeit, ihrer maximalen Korrosionsbeständigkeit ein sehr guter Lager- und Buchsenwerkstoff

Darüber hinaus bietet ihre hohe Oberflächenbeständigkeit bei Stoßbelastungen und insbesondere bei kritischen Schmierbedingungen im Vergleich zu herkömmlichen Lagermaterialien eine längere Lebensdauer, höhere Zuverlässigkeit und eine bessere Konstruktionsflexibilität.

Hardiall® kann unter verschiedenen Umgebungsbedingungen, unter hohen und sehr hohen Belastungen bei niedrigen und hohen Drehzahlen, geschmiert, periodisch geschmiert oder wenig geschmiert im Temperaturbereich von – 125 °C bis + 300 °C in Kombination mit unterschiedlichen Materialien eingesetzt werden.

Diese Materialien wurden bereits von zahlreichen OEMs freigegeben oder entsprechen völlig die Spezifikationen und sind Teil eines fortlaufenden Qualifizierungsprozesses in anspruchsvollen Branchen wie der Luft- und Raumfahrt sowie der Öl- und Gasindustrie.

HARDIALL® (Hardiall® und Hardiall Eco®) Sortiment von Spinodallegierungen Schlüsselanwendungen nach Branchen

Was auch immer die Industrie in Betracht zieht, die HARDIALL® Sortiment von Spinodallegierungen verhindert dank ihrer einzigartigen Kombination von Eigenschaften unvorhergesehene Ausfälle und gewährleistet eine längere Lebensdauer im Vergleich zu herkömmlichen Materialien.

HARDIALL® Spinodallegierungen übertreffen Stahl und Manganbronze, indem sie die Haltbarkeit, Zuverlässigkeit und Schmierzyklen von hochbelasteten/belasteten Buchsen und Lagern erhöhen.

Das oben Genannte ermöglicht die Vermeidung kostspieliger AOG- oder wartungsbedingter Produktionsausfälle in der Öl- und Gasindustrie, im Bergbau und in der Industrieproduktion.

Luft- und Raumfahrt

Betätigungssysteme, Reibbuchsen und Lager für primäre und sekundäre Flugsteuerungen, Räder und Bremsen und verschiedene Anbauteile für Flugzeugsysteme.

In Fahrwerken müssen Buchsen und Lager unter erschwerten Bedingungen mit hohen Belastungen betrieben werden, was den Druck der Hydrauliksysteme erhöht.

| Luft- und Raumfahrt |

Kundenspezifikationen |

| ABS 5849 |

| ABS 5152 |

| MTL 4112 |

Bau Bergbau

Schwere Bergbauausrüstungen und -fahrzeuge Bagger, Muldenkipper, Bergbauschaufeln und -schleppketten, kontinuierliche Miner Pivot Bushings and Bearings, Tri-Cone Rock Bit Roller Cone, Reamers HDD Tools Bushings, Thrust Washers

In Bergbaumaschinen sind Buchsen und Lager stark beanspruchte Komponenten, die in aggressiven Medien mit aggressiven Mineralien betrieben werden.

Hardiall® CuNi15Sn8 und Hardiall Eco® CuNi9Sn6 weisen eine ausgezeichnete Schmierfähigkeit, Verschleiß- und Abriebfestigkeit auf und sind somit das ideale Material für Buchsen und Lager.

Hardiall Eco® CuNi9Sn6 ist das Material der Wahl für Anwendungen, die ökologische und ökonomische Einschränkungen mit mittlerer bis hoher Belastbarkeit kombinieren, während Hardiall® CuNi15Sn8 für höchste Anforderungen an die mechanischen Eigenschaften verwendet werden sollte.

Öl & Gas

Onshore-Saugerstangen für künstlichen Auftrieb, Ventilführungskupplungen

Offshore-Untersee-Bohrkopfsteuerungen, Verteiler, Schlammpumpen, LWD- und MWD-Komponenten, HDD-Werkzeuge, Bohrer, Lager, Buchsen, Anlaufscheiben, ROV-Hydraulikanschlüsse, VentilkomponentenTrim.

Hardiall® wird speziell in Offshore-Unterseeanwendungen eingesetzt, wo die kontinuierlich zunehmenden Tiefen neue Herausforderungen schaffen, um hohe Temperaturen und hohen Druck zusammen mit aggressiven Medien wie sauren Umgebungen zu meistern.

|

Öl & Gas

|

Customer specifications |

| 22-000119-03 |

| CU07 CU08 |

| MS013 |

| WN 135 |

| 6000062 |

| MS 145 |

| 100082256 |

| 100679610 |

| M 40131C |

| 50 2L 50 2D |

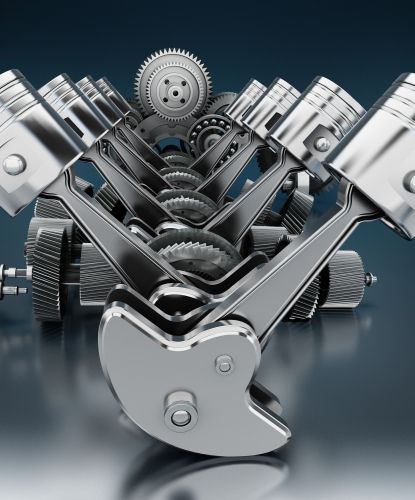

Automobil

Rennwagen, Pkw Antriebskomponenten (Ventilführungen, Gleitlager, Buchsen)

Brems- und Lenksysteme (Bremssattelbuchsen, Lenkbuchsen)

HARDIALL® Hardiall® hat eine hohe Festigkeit und Härte, hervorragende Zerspanbarkeit, maximale Korrosionsbeständigkeit und damit hohe Verschleißfestigkeit bei hohen Belastungen, insbesondere bei kritischen Schmierbedingungen. Hardiall® ist ein Schlüsselmaterial für solche technischen Probleme. Motorsport, die Spitze der Innovation. Im Vergleich zu herkömmlichen Materialien verbessert Hardiall® die Designoptimierung durch reduzierte mechanische Abstände. Es steigert Leistung und Zuverlässigkeit und wird hauptsächlich in Antriebs-, Lenk- und Bremssystemen eingesetzt.

Andere Anwendungen

Viele andere Entwicklungen in den Bereichen Verteidigung, Industrie, Metallurgie, erneuerbare Energien und Schiffbau.

HARDIALL®-Sortiment an spinodalen Legierungen bietet: Erschließung des Potenzials für hochfeste Kupferlegierungen

Basierend auf Ihrer spezifischen Anwendung bietet die HARDIALL® Soritment von Spinodallegierungen dank ihrer einzigartigen Kombination von Oberflächen- und mechanischen Eigenschaften eine technisch und wirtschaftlich gültige Alternative Berylliumkupfer, korrosionsbeständige Nickellegierungen (CRAs), Titan, ausscheidungshärtende Stähle, Edelstahl und Manganbronzen

Es ist ein Material der Wahl für Konstrukteure, die Herausforderungen für strenge Anforderungen und Umgebungen lösen, wie z. B. leistungsstarke Reibbuchsen und Lagerkäfige

Enge Zusammenarbeit mit unseren Partnern, Kunden, Ingenieuren und Experten innerhalb der Zulassungsstellen, wo wir bestrebt sind, die Markterwartungen zu übertreffen

Diese Kupfer-Nickel-Zinn-Produkte ergänzen das bestehende Legierungsportfolio von Hochleistungslegierungen zusätzlich zu Aluminiumbronzen und aushärtenden Kupfer-Nickel-Silizium-Legierungen: für hochfeste Anwendungen

• Durch die Bereitstellung hochwertiger Produkte und Dienstleistungen

• Durch die Entwicklung neuer Dienstleistungen wie Legierungsberatung für verschreibende Ärzte, Co-Design und TCO-Optimierung mit halbfertigen oder endkonturnahen Komponenten.

HARDIALL® profitiert von einem vollständig integrierten Herstellungsprozess und einem globalen Vertriebsnetz:

Die internen Prozesse von Lebronze-Legierungen umfassen Gießen, Warm- und Kaltbearbeitungsschritte, Wärmebehandlungen und zerstörungsfreie Prüfungen. Die vollständige Integration gewährleistet Reaktionsfähigkeit und vollständige Rückverfolgbarkeit.

Wir spannen und unterstützen die gesamte Lieferkette von namhaften OEMs bis hin zu lokalen Werkstätten mit lokalem Service und einem persönlichen Ansatz direkt oder dank unseres weltweiten Partnernetzwerks.